可焊接金属

超声波焊接适用于接合相似的材料,但也可用于接合不同的材料。 行业中有各种不同的焊接技术,例如激光焊接、气焊或超声波焊接。 当 使用超声波焊接来焊接金属时,我们通过引入超声波来将金属接合到一起。 这是一个快速且能效极高的过程。

超声波铜焊接

铜就像铝一样,是许多高科技市场(包括消费性电子产品)的重要组成部分。经证明,对于超声波焊接的使用在许多应用中都非常有效,例如将铜质导线和其它组件接合到许多不同的金属上。此外,与传统的接合技术相比,运用该种工艺可在极短时间内组装好夹杂铜质元件的电路板。

拥有这样一项工艺是至关重要的,它能确保在这些领域中实施精确而可靠的焊接,尤其是考虑到所涉诸多元件可能体积很小。所用工具的效率与工速,也在超声波焊接于这些行业内变得如此重要的过程中发挥了重要作用。

无论您的项目需要接合何种类型的可焊接金属,作为超声波焊接领域公认领导者,Herrmann Ultraschall(海尔曼超声波)都是您的最佳首选。要了解更多信息,请立即联系我们。

超声波铝焊接和铜焊接的优势:

- 焊接时间短

- 能效高

- 精度高

- 最终产品经久耐用

- 无耗材

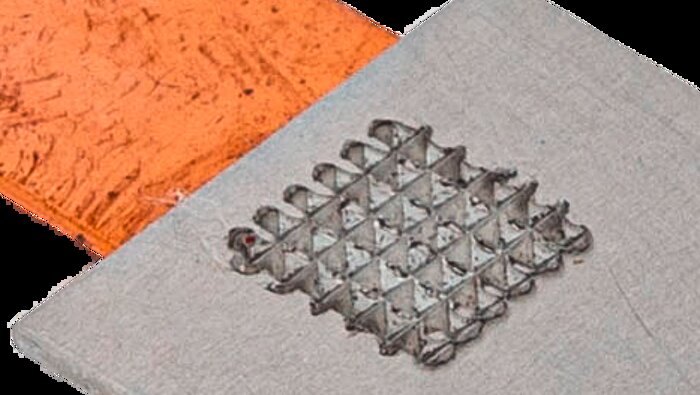

纵向振动破坏了氧化层

接合所需的能量由机械振动提供。超声波发生器通过 50 Hz 电源交流电在 20 或 35 kHz 范围内产生电子振荡。换能器用于将电子振荡转换为相同频率的机械振荡。焊接工具,也就是焊头,将振动传递给接合辅助件。焊头与面对它的接合部分耦合,并使其纵向振荡。其他接合零件固定在结构化底座中保持不动。焊头的耦合面也必须是结构化的,否则顶部接合辅助件不会移动,也就是说不会产生相对运动。

接合处的氧化物涂层被强烈的摩擦破坏,两个接合部分在同时暴露于压力下时通过分子键熔合在一起。焊接的决定性因素不是产生的热量(远低于熔点),而是两个接合辅助件的相对运动。由于工艺热较低,对物质的材料结构没有负面影响。铜板的连接辅助件的最大材料厚度为 5 mm,具体取决于焊接表面。功率要求介于 1000 和 12000 瓦之间,具体取决于应用情况。

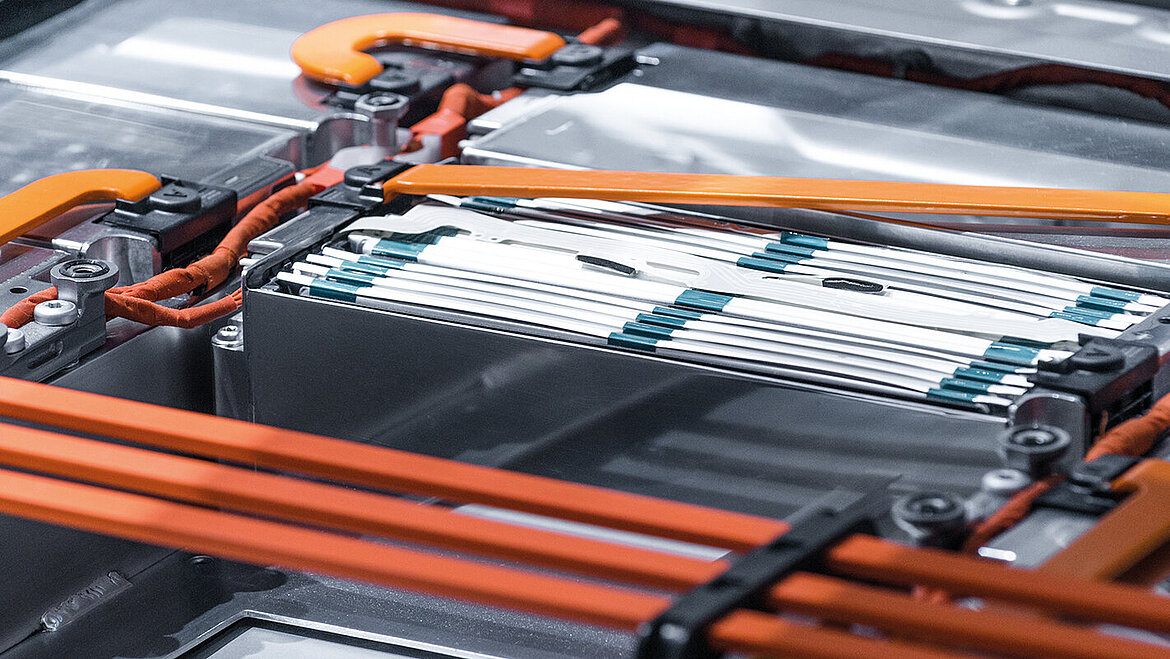

超声波金属焊接的重要工艺可视化

系统控件检查工艺参数并将其可视化。机器屏幕上的参数图形显示,包括振幅、能量、焊接深度和焊接压力,已成为确保工艺稳定性的重要工具。每个焊接件都需要对应一个工艺窗口,以平衡材料和生产公差。在此阶段,必须考虑所有上游电池生产工艺步骤。重要的是将废品减少到最低限度,尤其是在电池较为昂贵的情况下。

在确定焊接工艺参数时,即考虑应用、材料和生产环境时,综合考虑很重要。因此,尽早让超声波技术供应商参与产品开发至关重要。Herrmann Ultraschall(海尔曼超声波)认为精细参数化为进一步提高焊头的生产质量和使用寿命提供了巨大的机会。可以观察到工艺稳定性和微粒减少之间的相关性,以及能量 输入、稳定换能器和焊接工具使用寿命之间的相关性。